Высокопроизводительные дроссельные клапаны :

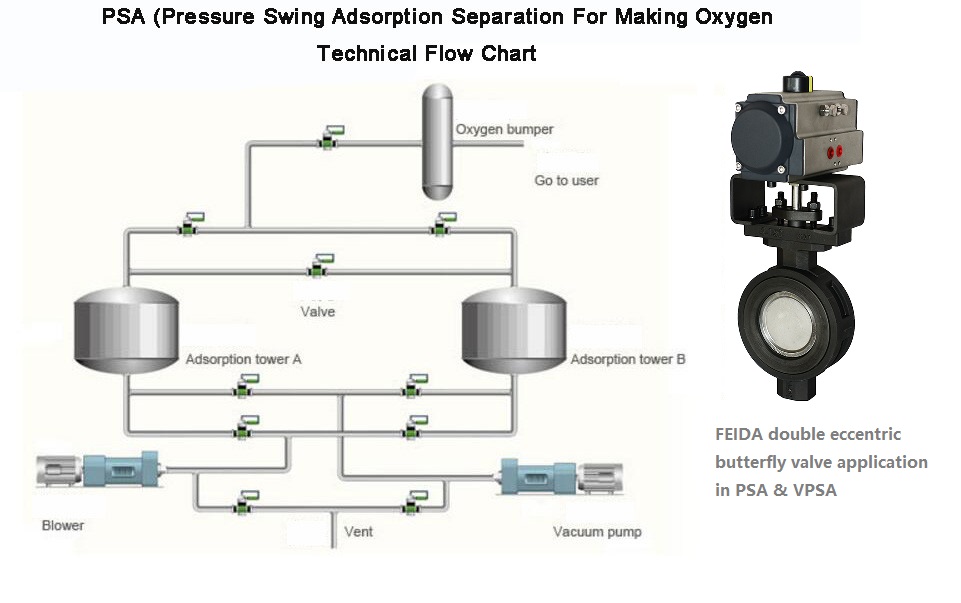

Обычно относится к дроссельной заслонке с двойным эксцентриком и дроссельной заслонке с тройным эксцентриком , благодаря их отличным рабочим характеристикам и высокой уплотняющей способности (по сравнению с концентрическим дроссельной заслонкой) они широко используются в нефтехимической, электростанции, металлургии, в сфере гражданского отопления. Эксцентриковые дроссельные заслонки имеют хорошие рабочие характеристики для удовлетворения строгих требований во многих различных отраслях промышленности. Сегодня мы собираемся представить применение эксцентрикового дроссельного клапана в разделении воздуха для производства кислорода, водорода, CO и т. д. В настоящее время зрелой системой разделения воздуха является PSA ( Адсорбция при переменном давлении), для контроля и регулировки среды в трубопроводной системе требуется определенное количество запрограммированных клапанов (детали клапана, как правило, двойной или тройной эксцентриковый дроссельный клапан).

Двойной (и тройной) эксцентриковый дроссельный клапан FEIDA широко используется в системах PSA этого типа благодаря превосходным характеристикам клапанов:

1-длительный срок службы, включение-выключение 1 миллион раз

2-Сверхнадежное уплотнение: двунаправленное уплотнение без пузырьков

3-Запатентованный дизайн сиденья

4-возможность вакуумного обслуживания

5-доступно как ограниченное, так и полностью металлическое сиденье.

6-Доступно полностью рассчитано на класс 2500 фунтов.

7. Конструкция противовыбросового устройства.

8- Пожаробезопасное исполнение (API 607) опционально.

9-Отличные характеристики расхода и дросселирования, охватывающие работы от криогенных до высокотемпературных режимов.

Далее мы собираемся кратко представить процесс PSA (VPSA) для получения кислорода.

PSA (Адсорбция при переменном давлении для получения кислорода) Введение

1. Основные технологии и сравнение разделения воздуха и производства кислорода.

Кислород в промышленном производстве и повседневной жизни имеет широкий спектр применения, воздух содержит 21% (объемная концентрация) кислорода, является самым дешевым кислородным сырьем, поэтому кислород обычно получают путем разделения воздуха.

1.1 Технологии разделения воздуха и получения кислорода

1.1.1 Процесс криогенного разделения: это традиционная технология производства кислорода, кислород, полученный таким способом, имеет высокую чистоту, широкий ассортимент продуктов и подходит для крупномасштабного производства кислорода.

1.1.2 Процесс адсорбции при переменном давлении (PSA): это новая технология получения кислорода, отличающаяся низкими инвестициями, низким энергопотреблением, подходящая для требований низкой чистоты, для малых и средних применений.

1.1.3 Процесс мембранного разделения: еще не разработан, и этот вид технологии не применяется в промышленности и не вошел в употребление. 1.2 Особенности процесса PSA (по сравнению с процессом мембранного разделения)

1.2.1 Процесс PSA более прост и не требует сложного оборудования для предварительной обработки.

1.2.2 Чистота кислорода может достигать 95 %, содержание азота менее 1 %, остальное — аргон.

1.2.3 Масштаб производства кислорода менее 10000 м3 / ч, потребление электроэнергии ниже, меньшие инвестиции;

1.2.4 Высокая степень автоматической работы устройства, удобство открытия и остановки;

1.2.5 Высокая независимость работы оборудования, высокая безопасность;

1.2.6 Устройство имеет простое и гибкое управление (часть нагрузки выше, скорость преобразования нагрузки выше);

1.2.7 Низкие затраты на эксплуатацию и обслуживание;

1.2.8 Низкая стоимость строительных работ, занимают меньше земли.

2. Принцип адсорбционного разделения при переменном давлении для получения кислорода.

2.1 Принцип адсорбционного разделения при переменном давлении для получения кислорода

Основными компонентами воздуха являются азот и кислород. Путем подбора адсорбентов, имеющих разную селективность адсорбции по отношению к азоту и кислороду, разрабатывается соответствующий процесс отделения кислорода от азота и получения кислорода.

Азот и кислород оба имеют квадрупольный момент, но квадрупольный момент (0,31А \u65289X) азота намного больше, чем (0,10 А\65289X) кислорода, поэтому адсорбционная способность азота на цеолитном молекулярном сите выше, чем у кислород (более сильная действующая сила между азотом и поверхностью молекулярного сита, как показано на диаграмме 1 справа).

Таким образом, в условиях давления, когда воздух проходит через слой адсорбента, содержащий адсорбент из молекулярного сита цеолита, азот адсорбируется молекулярным ситом, в то время как кислород менее адсорбируется и обогащается газовой фазой и вытекает из слоя адсорбента в отделите газообразный кислород и газообразный азот, чтобы получить газообразный кислород. Когда молекулярное сито адсорбирует азот почти до уровня насыщения, отключите поток воздуха и уменьшите давление слоя адсорбента. Азот, адсорбированный молекулярным ситом, может быть десорбирован, а молекулярное сито регенерировано и использовано повторно. Два или более слоев адсорбента для смены рабочих мест могут непрерывно производить кислород.

Аргон и кислород имеют близкие точки кипения, их трудно разделить, их нужно обогащать вместе в газовой фазе. Таким образом, кислородная установка с адсорбцией при переменном давлении обычно может получить только концентрацию кислорода 90% ~ 95% (верхний предел кислорода 95,6%, остальное - аргон), по сравнению с концентрацией 99,5%, полученной с помощью мембранной установки разделения воздуха, также называемой богатый кислородом.

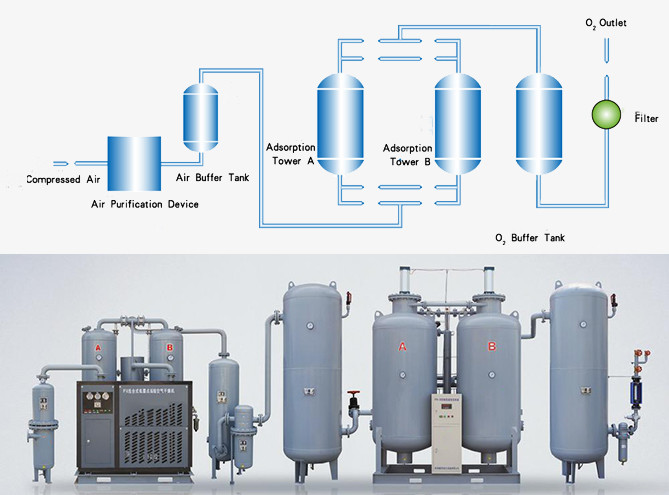

2.2 Краткое описание оборудования для адсорбционного разделения при переменном давлении для получения кислорода

Из приведенного выше принципа видно, что слой адсорбента кислородной установки разделения воздуха с адсорбцией переменного давления должен содержать как минимум две рабочие стадии: адсорбцию и десорбцию. Таким образом, когда имеется только один слой адсорбента, поступление кислорода в продукт прерывается. Для непрерывного получения продуктового газа в кислородной установке обычно предусматривают два или более слоев адсорбента, а также предусматривают дополнительные необходимые этапы с целью экономии энергии и бесперебойной работы.

Каждый слой адсорбента обычно подвергается повторяющимся стадиям адсорбции, прямого сброса давления, вакуумирования или регенерации при сбросе давления, промывки и выравнивания давления. В то же время каждый слой адсорбента находится на разных рабочих этапах под контролем компьютерного таймера, так что несколько согласованных адсорбционных слоев смещаются в шахматном порядке во времени, чтобы адсорбционное устройство с переменным давлением могло работать плавно. непрерывное получение продуктового газа.

В соответствии с различными методами десорбции адсорбция кислорода при перепаде давления делится на два процесса (см. Таблицу 2 выше):

2.2.1 Процесс PSA: адсорбция под давлением (0,2 ~ 0,6 МПа), десорбция при атмосферном давлении. Инвестиции — это небольшое, простое оборудование, но с высоким энергопотреблением, подходящее для небольших предприятий по производству кислорода.

2.2.2 Процесс VPSA: атмосферное давление или немного выше атмосферного давления (0 ~ 50 кПа) при адсорбции, вакуумной десорбции. Оборудование относительно сложное, но более высокая эффективность, более низкое энергопотребление, подходящее для крупномасштабного производства кислорода.

Одним словом, для реального процесса разделения необходимо учитывать и другие микроэлементы в воздухе. Адсорбционная способность диоксида углерода и воды на обычных адсорбентах обычно намного выше, чем у азота и кислорода, и адсорбент может быть адсорбирован и удален путем добавления подходящего адсорбента (или самого адсорбента, производящего кислород). Количество адсорбционных башен, необходимых для кислородной установки, зависит от масштаба производства кислорода, производительности адсорбента и конструкции процесса, а стабильность работы многобашенной установки относительно выше, но инвестиции в оборудование выше. Текущая тенденция заключается в использовании высокоэффективных адсорбентов кислорода, минимизации количества адсорбционных колонн, использовании коротких рабочих циклов для повышения эффективности установки и экономии инвестиций.

FEIDA специализируется на производстве высокопроизводительных дисковых затворов более 15 лет. Компания имеет 2 основных предприятия, включая 2 завода по сборке и тестированию клапанов, 1 крупный завод по производству станков с ЧПУ, 1 литейный завод по выплавляемым моделям (3000 тонн в год) и 1 центр исследований и разработок клапанов, оснащенный самым современным производственным оборудованием и испытательным оборудованием.

FEIDA VALVE является ведущим китайским производителем дроссельных заслонок с двойным эксцентриситетом. Годовой объем производства высокопроизводительных дроссельных заслонок составляет более 100 000 000 комплектов.

Пожаробезопасный дроссельный клапан также входит в ассортимент продукции FEIDA VALVE. Наш пожаробезопасный дроссельный клапан сертифицирован Американским институтом нефти (API) в соответствии со стандартами API 607.

FEIDA также построила беспыльный цех для производства сверхчистых клапанов для некоторых критических условий работы, таких как атомная промышленность, полупроводниковая промышленность и т. д.

В беспыльных цехах FEIDA также производит клапаны для пищевых продуктов. Клапан FEIDA для пищевых продуктов сертифицирован Управлением по контролю за продуктами и лекарствами США (FDA).

Если вас интересуют клапаны, вы можете связаться с нами напрямую по электронной почте: ethan@feidavalve.com .

Сканировать в Wechat